流延成型(tape casting)又稱帶式澆注法、刮刀法,是薄片陶瓷材料的一種重要的成型工藝。該工藝最早被G.N.Howatt應用于陶瓷成型領域,自1952年獲得專利以來一直應用于生產單層或多層薄板陶瓷材料。流延法成型設備較簡單,工藝穩定,可連續操作,便于生產自動化,生產效率高,適合制造厚度小于0. 2mm以下的、表面光潔的超薄制品。流延成型的缺點是黏結劑含量高,因而收縮率較大(可達20%)。目前,該工藝是比較成熟的能夠獲得高質量、超薄陶瓷制品的成型方法,已被廣泛應用于獨石電容器瓷片、厚膜和薄膜電路基片及其它先進陶瓷的生產。

(1)流延漿料的制備 由于流延成型法主要用于制造超薄制品,因此流延漿料的制備過程中對陶瓷粉料、溶劑、分散劑、黏結劑以及增塑劑等的選擇非常重要。選擇合適的陶瓷粉料和添加劑制備流延漿料,即可獲得品質優良的流延素坯,

陶瓷粉料要求顆粒愈細,粒形越圓潤,則薄坯的質量越高。因為這樣才能使漿料具有良好的流動性,同時在厚度方向能保持有一定的粉料粒子堆積個數。例如制取40lim厚的薄坯時,在厚度方向上的堆積個數一般要求20個粒子以上,那么要求2ym以下粒徑的粉料要占90%以上,才能保證薄坯的質量。因此,流延法通常采用微米級的顆粒。

在溶劑的選擇上要考慮的主要因素有:①能溶解分散劑、黏結劑和塑性劑;②可在漿料中保持化學穩定性,不與粉料發生化學反應;③能提供漿料合適的黏度;④可在適當的溫度下蒸發并燒除;⑤使用安全衛生和對環境污染少且價格便宜。實踐中在溶劑的選擇上使用混合溶劑非常普遍。這不僅有利于使各種有機成分有更大的適用性,而且因為聚合物在溶劑的最佳混合物中比在任何一種單獨液體中更易溶解。其中,“動力學溶劑”(小分子如乙醇)和“熱力學溶劑”(酯、酮等)的混合物是最有效的,因為采用它們可以減少必要的溶劑量(過量的溶劑會導致過大的收縮率,從而引起成型坯體的開裂)。一般地,共沸混合溶劑適用于有機黏結劑體系,它們能夠提供良好的溶解特性,并且溶劑能以恒定的組分蒸發。非共沸溶劑混合物具有不同的蒸發速率,并能夠連續揮發。它們沸患的多樣性可以賦予坯體干燥條件的可變性,因此也經常被用作流延漿料的溶劑。

分散劑的分散效果是決定流延制膜成敗的關鍵。陶瓷粉料在流延漿料中的分散均勻性直接影響素坯膜的質量及其燒結特性,從而影響燒結膜的一系列特性。流延法制膜中常用的分散劑按類型有陰離子、陽離子、非離子和兩性離子四種。一般說來,陰離子表面活性劑主要用于顆粒表面帶正電的中性和弱堿性漿料,而陽離子型表面活性劑主要用于顆粒表面帶負電的中性或弱酸性漿料。

黏結劑主要的作用是通過包裹粉料顆粒,自身固化形成三維相互連接的網絡骨架,賦予素坯一定的強度和韌性。選擇黏結劑需要考慮的因素有:①素坯的厚度;②與所選溶劑的匹配性(要不妨礙溶劑揮發和不產生氣泡);③易于燒除,不留殘余物;④要有較低的塑性轉變溫度,以確保在室溫下不發生凝結;⑤考慮所用襯墊材料的性質,要不相黏和易于分離。

塑性劑的加入主要是用來調節塑限溫度。由于黏結劑相互交聯,使得其塑限溫度往往高于室溫。這就是說,在室溫下黏結劑能夠保證素坯的強度,但卻不能使素坯具有足夠適合于加工的韌性。塑性劑的加入能夠調節塑限溫度,使其接近或低于室溫,提高素坯的韌性。但是,塑性劑的加入同時會降低素坯強度。因此,選擇塑性劑要在保證素坯強度的前提下進行。要求所選擇的塑性劑含量盡可能少、易燒除、化學和物理性質穩定、便宜、無毒等。

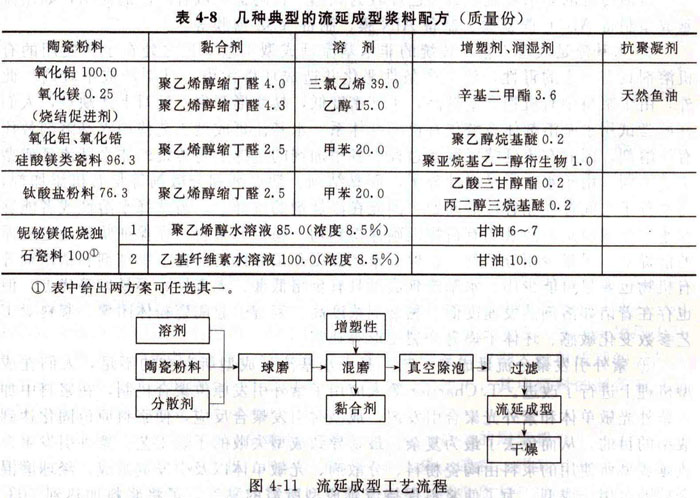

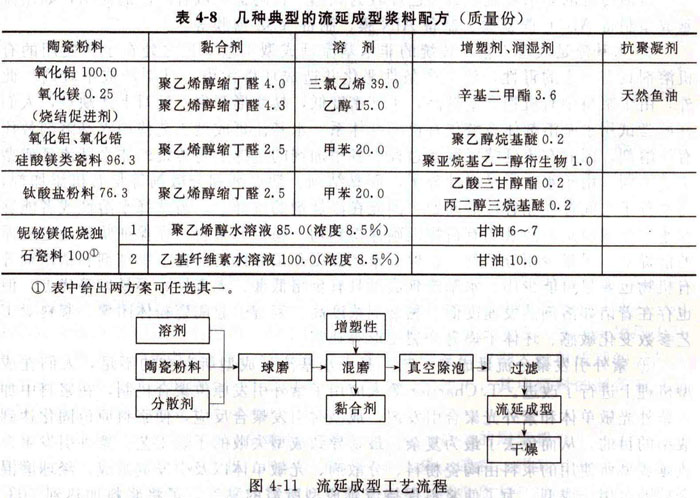

基于以上的原料選擇原則選擇合適的原料進行流延漿料的制備,典型的漿料配方和工藝流程如表4—8和圖4-11所示。

(2)流延成型工藝簡介 流延成型自出現以來,不論是在理論方面還是在技術設備上一直都在不斷地發展,成型工藝由原來的非水基流延成型工藝發展到現在的水基流延成型I藝以及由此而派生出來的一些新成型工藝,例如流延等靜壓復合成型工藝、紫外引發聚合物成型工藝和凝膠流延成型工藝。傳統工藝的成熟、新工藝的研發使得流延成型工藝得到更加完善的發展,促進了該工藝在陶瓷領域的進一步應用。

①非水基流延成型工藝非水基流延成型即為傳統的流延成型法,其成型工克進陶瓷制備工藝藝過程是:將制備好的粉料添加黏結劑、塑性劑、分散劑、溶劑等,然后進行混合均勻。再把漿料放人流延機的料斗中,漿料從料斗下部流至流延機的薄膜載體(傳送帶)上,用刮刀控制薄膜厚度。已制備的薄膜經過烘干得到膜坯。膜坯連同載體一起卷軸待用,或按照需要進行加工。

目前傳統的非水基流延成型已經較為成熟,在陶瓷領域有廣泛的應用,如用流延成型制備A12 03陶瓷膜、制備Al\膜、制備YSZ薄膜等。

②水基流延成型工藝 傳統的非水基流延成型T藝不足之處在于所使用的有機溶劑具有一定的毒性,使生產條件惡化并造成環境污染,且生產成本較高。此外,由于漿料中有機物含量較高,生坯密度低,易變形開裂。針對上述缺點,人們開始嘗試用水基溶劑體系替代有機溶劑體系。水基流延成型I:藝使用水基溶劑替代有機溶劑,因此在流延漿料制備過程中各添加劑的選擇上與傳統的非水基流延成型工藝不同。由于水分子是極性分子,而黏結劑、塑性劑和分散劑等是有機添加劑,與水分子之間存在相容性的問題,因此在添加劑的選擇上,需選擇水溶性或者能夠在水中形成穩定乳濁液的有機物以確保得到均一穩走的漿料。在保汪漿料穩定懸浮的前提下,盡量少用分散劑;在保征素坯強度和柔韌性的前提下黏結劑和塑性劑等有機物也要盡可能少用。水基流延成型具有價格低廉、無毒性、不易燃等優點,但也存在著諸如溶劑蒸發速度低、黏結劑濃度高、氧鍵引起陶瓷粉體團聚、漿料對工藝參數變化敏感、坯體干燥易開裂變形等缺陷。

③紫外引發聚合流延成型jI:藝 基于水基流延成型所存在的不足,人們在成型機理上進行了改進。T.Chariier等人應用了紫外引發原位聚合機制,在漿料中加入紫外光敏單體和紫外光聚合引發劑,成型時引發聚合反應,使漿料原位固化達到成型的目的,從而免去了最為復雜、最易導致成型失敗的干燥I:藝。紫外引發聚合流延成型所使用的漿料由陶瓷粉料、分散劑、光敏單體以及引發劑組成,經球磨混合后即可用于成型。為了使漿料保持流延成型所需的黏度,可將漿料加熱到50℃以上。為了使漿料保持較好的流動性,應選擇黏度較低的光敏單體。丙烯酸樹脂對紫外光具有較高的敏感性,易于引發光聚合反應。其黏度較低,適合于制備高固相含量的陶瓷漿料,有利于提高素坯密度及強度。制備的陶瓷漿料經過流延成膜后,在一定強度的紫外光照射下,引發劑引發光敏單體發生聚合反應.形成網絡結構,將陶瓷顆粒固定其中,結合成具有一定強度的素坯。與傳統的流延成型上藝相比,紫外引發聚合流延成型工藝的最大特點是不使用溶劑,因而不需要費時復雜的干燥工序,可避免干燥收縮和開裂現象,提高生產成晶率。該成型T藝的缺點是整個工藝過程需要保持溫度在50 C以上進行以保證漿料必要的流動性,給操作帶來一定不便。此外,聚合時較高的紫外光強度也會對人體產生危害。

④凝膠流延成型工藝 凝膠流延成型工藝是利用有機單體的聚合原理進行流延成型。該法是將陶瓷粉料分散于含有有機單體和交聯劑的水溶液中,制備出低黏度且高固相體積分數的懸浮體,然后加引發劑和催化劑,在一定的溫度條件下引發有機單體囂合,使懸浮體黏度增大,從而導致原位凝固成型,得到具有一定強度、可進行機加工的坯體。凝膠流延成型所使用的漿料由陶瓷粉末、有機單體、交聯劑、溶劑、分散劑、塑性劑等組分配制而成。凝膠流延成型工藝的優點在于可以極大地降低漿料中有機物的使用量,提高了漿料的固相含量,從而提高素坯的密度和強度。此外,該工藝還具有污染少、成本低的優點。目前凝膠流延成型r藝已經應

用于研制薄片陶瓷及燃料電池YSZ等陶瓷制品。

⑤流延等靜壓復合成型工藝 流延等靜壓復合成型工藝是以非水基和水基流延成型T藝為基礎而發展的一種新型成型工藝。流延漿料固相含量低,所制備的素坯相對密度小。雖然通過增大粒徑可以提高漿料固含量和素坯密度,但粉體粒子粒徑過大,其燒結性能兢會下降。此外,素坯在干燥過程中因溶劑的揮發而在表面和內部留有許多凹坑和孑L洞,使素坯結構疏松。流延素坯厚度較小也決定了它不能采用一些非常規燒結手段(如熱壓燒結),加上燒結過程中大量有機添加劑的燒除,因此很難獲得致密的流延燒結膜材。流延等靜壓復合成型工藝把流延成型工藝和等靜壓成型工藝有效地結合起來,即對密度較低但延展性較好的素坯進行等靜壓二次成型以提高素坯成型密度,從而提高燒結膜材的密度。該成型工藝過程較為簡單,易于陶瓷膜的工業化生產。陳銘等人采用流延等靜壓復合成型I:藝制備了YSZ薄膜,實現了素坯密度提高8% - ll%,燒結體密度提高5% - 10%。

地址:http://www.xmxyi.com/zixun/414.html

本文“流延成型工藝介紹”由科眾陶瓷編輯整理,修訂時間:2015-02-05 11:03:29

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:氧化鋁陶瓷的性能及介紹

- 下一頁:氧化鋯陶瓷棒的抗壓能力